Fiskeminsveparna (M31-M32) och utvecklingen av Marinens första kompositfartyg i GRP-Sandwich, HMS Viksten (M33)

| Minsvepare Nr | Byggnadsvarv | Sjösatt | Ur drift |

| HMS Gåsten (M31) | Knippla skeppsvarv | 1973 | 1998 |

| HMS Norsten (M32) | Hällevikstrand | 1973 | 1998 |

| HMS Viksten (M33) | Karlskronavavet | 1974 | 2007 |

Under åren 1973-1974 byggdes tre fiskeminsvepare HMS Gåsten, HMS Norsten och HMS Viksten. HMS Viksten byggdes som Marinens första kompositfartyg i GRP-Sandwich och gick under utvecklingstiden under namnet M31 U. I artikeln kommer vi att beskriva HMS Viksten och dess utveckling lite utförligare då detta skrovkoncept blev banbrytande för kommande minröjningsfartyg och där utvecklingen gjordes genom ett tätt samarbete mellan Karlskronavarvet, FMV och KTH Institutionen för Lättkonstruktioner (ILK).

HMS Gåsten (M31)

Fiskeminsveparen HMS Gåsten (M31)

HMS Gåsten (M31) var en minsvepare i svenska flottan av typ fiskeminsvepare byggd i trä, avsedd att utbilda besättningar för mobilisering till tjänstgöring ombord på trålare modifierade för minsvepning. I serien ingick systerfartyget HMS Norsten. HMS Gåssten är idag avyttrad med trolig hemmahamn norra Norge. Ligger idag som bobåt/fritidsbåt i Bodø i nordland kommune Nord Norge

Tekniska data

Längd 24 m

Bredd 6,5 m

Djupgående 3,7 m

Deplacement 120 ton

Maskin 2 x Scania DSI 11 Marin 2x230hk

Fart 10 knop

Besättning 12 (2 officerare, 10 värnpliktiga)

Bestyckning

1 x 40 mm Bofors lva-kan m/36, senare Bofors 20mm lva-kan m/40

HMS Gåsten som fritidsbåt i Nord Norge

HMS Gåsten som fritidsbåt i Nord Norge

M32 HMS Norsten

Fiskeminsveparen HMS Norsten (M32)

HMS Norsten, (M32) var en minsvepare i Svenska flottan av typ fiske

minsvepare byggd i trä, avsedd att utbilda besättningar för mobilisering till tjänstgöring ombord på trålare modifierade för minsvepning. Hon levererades 1973 och blev flottans sista träfartyg förutom de s.k. M-båt då hon togs ur tjänst 1998.

Tekniska data

Längd 24 m

Bredd 6,5 m

Djupgående 3,7 m

Deplacement 120 ton

Maskin:

2 x Scania DSI 11 Marin 2x230hk, Perkins hjälpmaskin (generator)

Fart 10 knop

Besättning 12 (2 officerare, 10 värnpliktiga)

Bestyckning

1 x 40 mm Bofors lv-akan m/36, senare Bofors 20mm lv-akan m/40

HMS Viksten och HMS Norsten liggande bredvid varandra

1999 köptes fartyget av en privat köpare i Strömstad. För utbildningsändamål har hon bl.a. utrustats med lektionssal, radaranläggningar, radioanläggningar inklusive Inmarsat C (satellit) och kortvåg.

Efter en tid vid kaj med obestämda planer, så har de ursprungliga planerna som skolfartyg nu förverkligats, och fartyget används sedan 1 oktober 2010 vid Orust Praktiska Gymnasium på Ellös fartygsförlagda del av gymnasiets utbildning i navigation, maskinlära och sjömanskap.

HMS Norsten som skolfartyg efter 1999

M33 HMS Viksten

Viksten lämnar Karlskronavarvet

HMS Viksten (M33) var en minsvepare i svenska flottan av fiskeminsvepare och sjösattes 1974. Hon var det första fartyget som byggdes i plast (GRP-Sandwich). Viksten ingick i kustflottans minsvepar- och minröjningsflottiljer som i fredstid utbildade officerare och värnpliktiga till krigsorganisationens Minkrigsavdelningar. Fram till början av 2000-talet tjänstgjorde hon som minsvepare. Därefter moderniserades hon och användes som skolfartyg för utbildning av kadetter och officerare i navigering och manövrering inom Skoldivisionen. I december 2007 såldes Viksten och är numera utbildningsfartyg för blivande sjöbefäl på Strömstads Gymnasium.

Viksten som skolfartyg efter 2007

Tekniska Data

Längd 24 m

Bredd 6,5 m

Djupgående 2,5 m

Deplacement 115 / 140 ton

Maskin:

Ursprungligen 2 st 6-cyl Scania DSI 11, remväxel och 1st reverserbar propeller.

Senare 1 st 8-cyl Scania DSI14

Fart Toppfart 11 knop

Besättning 2 officerare + 8 värnpliktiga

Bestyckning:

1 x 40 mm lv-akan m/36, senare utbytt mot 1 x 20 mm lv-akan.

Utr. för mek., akust. och magn. minsvepning

Utveckling och byggnation av HMS Viksten

1970-72 utfördes sprängprov vid Alsnäset med först 13 olika bordläggningspaneler i trä-, GRP- eller sandwichkonstruktion, med eller utan förstyvningar. Paneler med dimensionen 2,4 x 2,2 m bultades till ett fönster i en stålkasun, Starkmyggan, som med kran sänktes till 4 m vattendjup. En mycket tung träpanel samt en oförstyvad sandwichpanel uppvisade inga synbara skador och uppfyllde de ställda chockkraven. Några sandwichpaneler visade cirkulära vita områden kring centrum, som vid senare uppsågning av panelerna visade sig vara släppningar mellan kärna och täckskikt som hade uppstått på grund av skjuvbrott i kärnmaterialet. Dessa ringformade brotten gav upphov till en del funderingar. Men proven visade att sandwichkonstruktioner var intressanta även för chockbelastning.

En ny provserie utfördes med 11 oförstyvade sandwichpaneler där även töjningsmätning i täckskikt och så småningom också i kärnan utfördes med trådtöjningsgivare. Till en början trodde vi att detta inte skulle vara möjligt vid dessa höga accelerationer, men med hjälp av snabba UV-skrivare kunde förloppen registreras. Speciella kärnmaterialpluggar med inbyggda folietöjningsgivare utvecklades vid institutionen på KTH. Med dessa kunde såväl töjningar i kärnmaterialet vinkelrätt mot täckskikten som i 45-graders riktningen (skjuvning) bestämmas.

Den sandwichpanel av de provade som bäst uppfyllde ställda chockkrav hade 12 mm tjocka glasfiberarmerade täckskikt och 60 mm tjock kärna av H-200 förnätad PVC, Divinycell.

Vid ett besök av chefen för Marinen vid sprängplatsen vid Alsnäset förevisades de provade panelerna och frågan kom upp huruvida det var möjligt att reparera skadade sandwichkonstruktioner. Vi kunde då inte ge något definitivt svar på detta. Därför placerades två laddningar med fördämning direkt på en sandwichpanel och två genomgående hål sprängdes på land. De uppkomna skadorna reparerades utomhus på Alsnäset mellan jul och nyår. Nytt kärnmaterial limmades in i de två hålen och täckskikten reparerades med inlaminering av nya laminat, Panelerna efterhärdades i ett uppvärmt tält. Sedan monterades den reparerade panelen i Starkmyggan och sprängning utfördes med samma laddning och avstånd som tidigare. Vid besiktning kunde inga skador upptäckas.

Marinen var nu i färd med att beställa ytterligare tre mindre träminsvepare. Det bestämdes emellertid (som tur var) att om möjligt skulle en av dessa byggas i GRP-sandwich, tiden var mycket knapp för projektering, varför blivande M-33 fick samma linjer och yttre dimensioner som träminsveparna. M-33 Viksten sjösattes siste mars 1974 och blev väsentligt lättare än träminsveparna. Äntligen hade den tidigare omtalade ”Spant-mall-metoden” kommit till användning.

Ovanstående förklaring till vägvalet är skrivet av Professor emeritus Karl-Axel Olsson vid KTH, som också gjorde dimensioneringen av träminsveparna i Arkö-serien, som nog kan ses som de mest optimerade träminsveparna som någonsin gjorts i världen.

Karl-Axel är också en av de mest kunniga i världen inom utvecklingen av GRP-sandwich-tekniken för miltära applikationer med chock-krav för fartyg inom detta specialområde!

Arbetsupplägget var som att bygga en träbåt enligt kravellmetoden. Bordläggning utfördes med utgångspunkt från spantruta Linjer, spunning, mm. Kändes igen från en båtbyggnation i trä. Fartygslinjerna kunde ses på bordläggningen. Det var väl att betrakta som ett hån att måla skrovet. Motståndet var påtagligt från många håll även marinens personal hade synpunkter i stil med att skall det vara ett fartyg? Någon från FMV yttrade sig i stil med: att vira gasbindor och plast kan det kallas fartygsbyggnation. Arbetsmiljön var ny för många och det saknades både kunskap och effektiv personlig skyddsutrustning. De skyddsutrustningar som var tillgängliga på marknaden var dåligt utvecklade och motsvarade inte alls de krav man hade förväntning på.

Kunskapen om vad plast var för något och hur den skulle hanteras var dålig .Det var yrkesskickliga snickare och båtbyggare som gjorde utslag, mallar, byggspant, i trä. Stävar och kölar som blocklimmades av kärnmaterial utformades och bearbetades av snickare med snickeriverktyg till färdiga dimensioner. Dock skall nämnas att kärnmaterialet var ca 4-5 gånger dyrare än trä. Därav blev det långa och ibland trista diskussioner om och hur materialet skulle utnyttjas på bästa sätt.

Själva plastningen utfördes av personal som tidigare arbetat med tillverkningen av Karlskrona-Viggen.

”Spant-mall-metoden” innebar att på mallvinden tillverkades mallar till på samma sätt som man gjorde till träbåtarna. Ribbspanten frästes enligt mallarna till rätt kurvatur och skevning på samma sätt som tidigare gjorts för spanten till träminsveparna med hjälp av en special konstruerad maskin som snickarna brukade kalla ”barnvagnen”.

Bernt Olsson och Thure Olsson i arbete med den så kallade ”barnvagnen”

Efterhand som ribbspanten blev klara restes dessa och bildade en så kallad ribbspantform.

Skevningen utefter spanten kontrollerades m.h.a ”ri” (smala träribbor) som las på olika ställen utefter bordläggningen.

Spantens skevning kontrolleras med s.k. ”rin” av Thure och Bernt

Parallellt med att ribbspantformen färdigställdes tillverkades stävar och kraftiga bäddar I kärnmaterial som limmades under tryck på samma sätt som för träminsveparna.

Blocklimning av stävar och spant

När ribbspanten var resta och turade spikas de tillsågade plankorna till ribbspanten och fogarna limmas med ett s.k. strukturellt spackel.

Här gjordes detta för hand, men detta arbetsmoment har senare mekaniserats m.h.a. ”spackelsprutor”.

Limning av bordläggningsplank

Då allt är slimmat slipas bordläggning jämn innan kärnmaterialet ”primades” polyester ,som fick härda innan lamineringsarbetet på börjades.

Bordläggningen slipas jämn före laminering

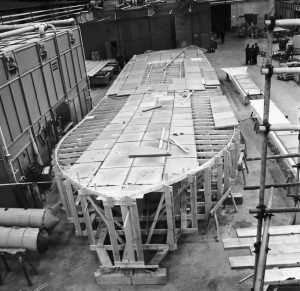

Däck tillverkas på en form med så stora kärnmaterialskivor som möjligt för att hantera bukt och språng i däcket.

Kärnläggning av huvuddäcket

Vid den kar tiden fanns endast huggen glasfibermatta CSM ”Chopped Strand Mat” och ”Woven Rowing ”att tillgå. Dessa varvades . Man la även ”Woven Rowing” i ±45-graders riktingar som framgår an bilden nedan, vilket var en ganska knepig uppgift, speciellt på bordläggningen med dess kurvatur.

Polyestern sprutades på den torra fibern som sedan rullades med ”lamulls-roller” och ”stål-roller” för att glasfibern skulle bli ordentligt ”genom-vätt” och få så hög glashalt som möjligt.

Styrenhalten i verkstadshallen var säkerligen runt 100-150 ppm vid denna tid och alla kompositarbetares arbetskläder stank av styrenlukt.

Laminering av däck med olika fiberriktningar

Då skrov och däck var färdiglaminerade på utsida respektive ovansida togs dessa ut och vändes med hjälp av mobilkranar.

Vändning av huvuddäcket

Skrovet tas ut ur kompositverkstaden och vändningen förbereds

Vändning av Vikstens skrov

Här är vändningen av skovet m.h.a. 2 mobilkranar och varvets fasta kran Nr 5 klar

Invändig slipning av kärnbordläggningen

Då skrovet vänts och transponerats tillbaka till kompositverkstaden slipas alla genomrinningar från det utvändiga spacklingen bort så att ytan blir jämn.

Invändig laminerings av skrovet

Här lamineras en diagonalt lagd rovinväv

Här läggs en huggen matta (CSM)

Parallellt med laminerig av skrovets insida tillverkas skott och förstyvningar

Bäddar sågas till rätt kurvatur före fastspackling och laminering

Invändiga skott fastlamineras

Skrovet sjösätts m.h.a. kran Nr 5

Däckshusöverbyggnad lyft på plats

HMS Viksten på provtur

![2268240[1]](https://www.vhfk.se/wp-content/uploads/2016/02/22682401-300x201.jpg)